一、項目背景

在汽車制造中,車身的連接工藝對于整車的強度、安全性和質量至關重要。傳統的焊接等連接方式存在一些局限性,如焊接可能導致熱變形、對材料有一定限制等。

而鉚接作為一種先進的連接技術,具有連接可靠、對材料損傷小、能適應不同材質連接等優點。隨著汽車工業對生產效率和質量的要求不斷提高,采用機器人進行車身鉚接成為了一種高效且先進的解決方案。

二、項目目標

提高鉚接質量

確保鉚釘的安裝精度和緊固力符合標準,使車身連接部位具有良好的強度和密封性。通過機器人精確的定位和施力控制,減少鉚釘松動、錯位等質量問題。

提升生產效率

機器人能夠以高速、連續的方式進行鉚接操作,相比人工鉚接大大縮短生產時間。可以實現多工位同時作業,滿足汽車生產線大規模、高效率的生產需求。

增強生產靈活性

能夠快速適應不同車型、不同車身部位的鉚接要求,通過編程調整機器人的動作和工藝參數,實現多品種、小批量的生產模式。

三、項目實施內容

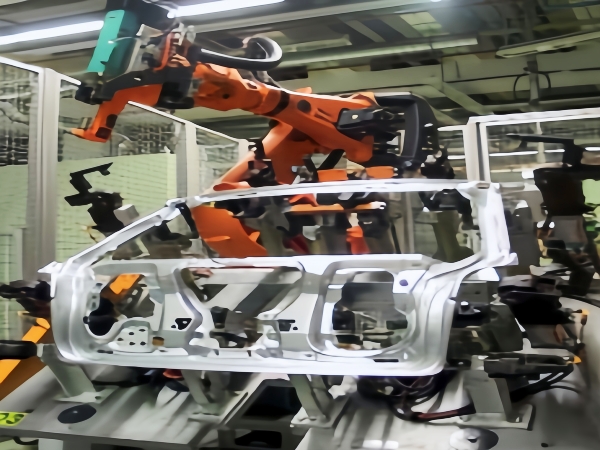

機器人選型與布局

選擇適合車身鉚接任務的工業機器人,通常需要考慮機器人的負載能力、工作范圍、精度等因素。例如,選用具有較大工作半徑和較高精度的六軸機器人,以滿足車身不同部位的鉚接需求。

合理布局機器人工作站,要考慮生產線的空間限制、物料輸送路徑以及與其他生產設備的協同工作等因素。一般會采用多個機器人協同作業的方式,提高整體生產效率。

鉚接設備集成

配備先進的鉚接設備,如鉚釘槍、鉚釘送料系統等。鉚釘槍要與機器人手臂進行連接和適配,確保在機器人的操作下能夠準確地將鉚釘安裝到指定位置。

鉚釘送料系統要保證鉚釘的穩定供應和正確的輸送方向,通常采用振動盤或其他自動送料裝置,將鉚釘有序地輸送到鉚釘槍。

編程與控制

通過專業的機器人編程軟件,根據車身的設計圖紙和鉚接工藝要求,編寫機器人的運動程序和鉚接操作程序。包括機器人的運動軌跡、速度、施力大小等參數的設定。

采用先進的控制系統,實現對機器人和鉚接設備的精確控制。例如,通過傳感器反饋實時調整機器人的動作,確保鉚接質量。控制系統還要具備故障診斷和安全保護功能,防止意外事故發生。

質量檢測與監控

安裝質量檢測設備,如視覺檢測系統、力傳感器等,對鉚接質量進行實時檢測。視覺檢測系統可以檢查鉚釘的安裝位置是否準確、有無漏鉚等情況;力傳感器可以監測鉚接過程中的施力情況,判斷鉚釘的緊固程度是否符合要求。

建立質量監控系統,對檢測數據進行實時采集和分析。如果發現質量問題,能夠及時報警并調整生產工藝,保證產品質量的穩定性。

四、項目預期效益

質量效益

顯著提高車身鉚接質量,減少因連接不良導致的車身強度不足、密封性差等問題,降低整車的質量風險,提高產品的可靠性和安全性。

經濟效益

提高生產效率,降低人工成本。機器人可以 24 小時不間斷工作,相比人工鉚接,能夠大幅減少生產時間和人力投入。同時,由于鉚接質量的提高,減少了廢品率和返工成本,整體經濟效益顯著提升。

技術效益

推動汽車制造工藝的技術升級,提升企業在行業中的競爭力。采用機器人鉚接技術,使企業能夠更好地適應汽車行業不斷發展的需求,為未來的產品創新和生產優化奠定基礎。

五、項目發展前景

隨著汽車輕量化和智能化的發展趨勢,對車身連接技術的要求將越來越高。車身鉚接機器人工作站技術將不斷完善和創新,例如開發更智能的編程算法,實現自適應鉚接;采用新型的鉚接材料和工藝,提高連接性能等。同時,該技術有望在其他領域如航空航天、軌道交通等的輕量化結構連接中得到推廣應用,具有廣闊的發展前景。

總之,車身鉚接機器人工作站項目對于提高汽車制造質量和效率具有重要意義,是汽車工業向智能化、自動化生產發展的重要舉措。